equipment設備紹介

- HOME

- 設備紹介

| 加工サイズ | C形鋼75×45×1.6〜150×75×3.2 |

|---|---|

| 特徴 |

①CAD・CAMを実現 各メーカーのCADデータをそのまま取り込み、手での入力を不要にしました。(手動入力も可能) |

|

②日本最速 C型カット穴開け機では日本最速を実現しました。 |

|

|

③ノンスケール化を実現 カット・穴開け・ケガキ・合番印字のすべてを自動で実行します。 |

|

|

④残材0mm プレスカット方式により残材0mmを実現しました。(切代不要) |

|

|

⑤自動搬入搬出(自動連続加工) 最大20本まで無人運転可能にしました。 |

| 加工サイズ | 角パイプ50×50~150×150(板厚全サイズ) |

|---|---|

| 特徴 |

①CAD・CAMを実現 各メーカーのCADデータをそのまま取り込み、自動取合システムにより、歩留まりの良い加工データに変換されます。(角パイプのみ) |

|

②日本最速 角パイプ穴開け機では日本最速を実現しました。 |

|

|

③ノンスケール化を実現 カット・穴開け・ケガキ・合番印字のすべてを自動で実行します。 |

|

|

④高速ナイフ切断 プレスカット方式により高速切断を実現しました。 加工時間の短縮に貢献しています。(正方形角パイプ t3.2以下) |

|

|

⑤自動連続加工を実現 最大20本まで無人運転可能にしました。 |

|

|

⑥4面穴開け加工機能(材料リターン方式) 4面に穴開け加工がある場合、キャリッジが材料を掴んだまま原点まで後退し、材料を回転、再度穴開け加工をします。 |

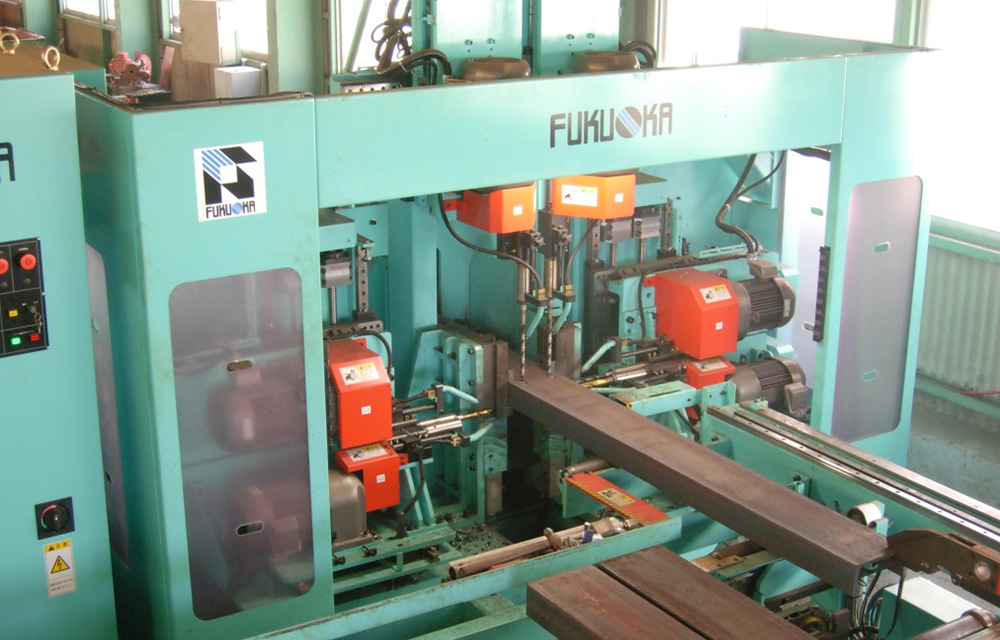

| 加工サイズ |

角パイプ 50×50~250×150 アングル 65×65~150×150 溝形鋼 75×40~250×90 H形鋼 100×50~250×125 |

|---|---|

| 特徴 |

①CAD・CAMを実現 各メーカーのCADデータをそのまま取り込み、手での入力を不要にしました。(手動入力も可能) |

|

②高速ダブル穴開けを実現 左右上軸それぞれにダブル2軸を採用。 同径または異径2本を装着することにより 各面2軸同時穴開けを可能にしました。 加工時間の短縮に貢献しています。 |

|

|

③ノンスケール化を実現 カット・穴開け・ケガキ・合番印字の全てを自動で実行します。 |

| 加工サイズ |

アングル 40×40×3~150×150×12 溝形鋼 75×40~125×65 C形鋼 60×30×1.6~100×50×3.2 |

|---|---|

| 特徴 |

①CAD・CAMを実現 各メーカーのCADデータをそのまま取り込み、自動取合システムにより、歩留まりの良い加工データに変換されます。 |

|

②タケダUWF-150SⅡ制御改造 ファルコンサーバーとの連携により、他のオリジナル加工機と同様に管理が可能になりました。 |

|

|

③ノンスケール化を実現 カット・穴開け・合番印字を自動で実行します。 |